Emboraválvulas de plásticoConsideradas por vezes como um produto especial — a primeira escolha para quem fabrica ou projeta tubagens de plástico para sistemas industriais ou para quem necessita de equipamentos ultralimpos — é um equívoco presumir que estas válvulas não têm muitas aplicações gerais. Na verdade, as válvulas de plástico atuais têm uma vasta gama de utilizações, uma vez que a variedade de materiais continua a aumentar e os bons projetistas que necessitam destes materiais criam cada vez mais formas de utilizar estas ferramentas multifuncionais.

PROPRIEDADES DO PLÁSTICO

As vantagens das válvulas termoplásticas são amplas: resistência à corrosão, a produtos químicos e à abrasão; paredes internas lisas; leveza; facilidade de instalação; longa vida útil; e menor custo ao longo do ciclo de vida. Essas vantagens levaram à ampla aceitação das válvulas plásticas em aplicações comerciais e industriais, como distribuição de água, tratamento de efluentes, processamento de metais e produtos químicos, indústria alimentícia e farmacêutica, usinas de energia, refinarias de petróleo e muito mais. As válvulas plásticas podem ser fabricadas com diversos materiais e em várias configurações. As válvulas termoplásticas mais comuns são feitas de cloreto de polivinila (PVC), cloreto de polivinila clorado (CPVC), polipropileno (PP) e fluoreto de polivinilideno (PVDF). As válvulas de PVC e CPVC são geralmente unidas aos sistemas de tubulação por meio de cimentação com solvente nas extremidades de encaixe ou por extremidades roscadas e flangeadas; já as válvulas de PP e PVDF exigem a união dos componentes do sistema de tubulação por meio de tecnologias de fusão térmica, de topo ou eletrofusão.

As válvulas termoplásticas se destacam em ambientes corrosivos, mas são igualmente úteis em serviços gerais de água, pois são isentas de chumbo¹, resistentes à dezincificação e não enferrujam. Os sistemas de tubulação e válvulas de PVC e CPVC devem ser testados e certificados de acordo com a norma 61 da NSF [National Sanitation Foundation] para efeitos na saúde, incluindo o requisito de baixo teor de chumbo do Anexo G. A escolha do material adequado para fluidos corrosivos pode ser feita consultando o guia de resistência química do fabricante e compreendendo o efeito que a temperatura terá sobre a resistência dos materiais plásticos.

Embora o polipropileno tenha metade da resistência do PVC e do CPVC, ele possui a maior versatilidade em resistência química, pois não há solventes conhecidos que o neutralizem. O PP apresenta bom desempenho em ácidos acéticos e hidróxidos concentrados, sendo também adequado para soluções mais diluídas da maioria dos ácidos, álcalis, sais e muitos compostos orgânicos.

O PP está disponível como material pigmentado ou não pigmentado (natural). O PP natural é severamente degradado pela radiação ultravioleta (UV), mas os compostos que contêm mais de 2,5% de pigmento de negro de fumo são adequadamente estabilizados contra raios UV.

Os sistemas de tubulação de PVDF são utilizados em diversas aplicações industriais, desde a farmacêutica até a de mineração, devido à resistência do PVDF, à sua ampla faixa de temperatura de trabalho e à sua resistência química a sais, ácidos fortes, bases diluídas e muitos solventes orgânicos. Ao contrário do PP, o PVDF não se degrada pela luz solar; no entanto, o plástico é transparente à luz solar e pode expor o fluido à radiação UV. Embora uma formulação natural de PVDF, sem pigmentos, seja excelente para aplicações internas de alta pureza, a adição de um pigmento, como um vermelho de grau alimentício, permitiria a exposição à luz solar sem efeitos adversos sobre o fluido.

Os sistemas de plástico apresentam desafios de projeto, como a sensibilidade à temperatura e a expansão e contração térmica, mas os engenheiros podem projetar, e já projetaram, sistemas de tubulação duráveis e econômicos para ambientes gerais e corrosivos. A principal consideração de projeto é que o coeficiente de expansão térmica dos plásticos é maior que o dos metais — o dos termoplásticos, por exemplo, é de cinco a seis vezes maior que o do aço.

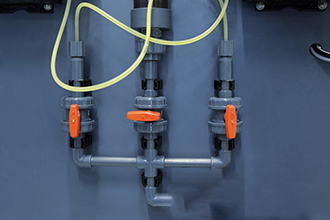

Ao projetar sistemas de tubulação e considerar o impacto no posicionamento e suporte das válvulas, um fator importante a ser considerado em termoplásticos é a elongação térmica. As tensões e forças resultantes da expansão e contração térmica podem ser reduzidas ou eliminadas proporcionando flexibilidade nos sistemas de tubulação por meio de mudanças frequentes de direção ou da introdução de curvas de expansão. Ao proporcionar essa flexibilidade ao longo do sistema de tubulação, a válvula plástica não precisará absorver tanta tensão (Figura 1).

Como os termoplásticos são sensíveis à temperatura, a pressão nominal de uma válvula diminui com o aumento da temperatura. Diferentes materiais plásticos apresentam reduções correspondentes com o aumento da temperatura. A temperatura do fluido pode não ser a única fonte de calor que afeta a pressão nominal de uma válvula plástica — a temperatura externa máxima precisa ser considerada no projeto. Em alguns casos, não levar em conta a temperatura externa da tubulação no projeto pode causar deformação excessiva devido à falta de suportes adequados. O PVC tem uma temperatura máxima de serviço de 60 °C; o CPVC, de 104 °C; o PP, de 82 °C; e as válvulas de PVDF podem suportar pressão de até 138 °C (Figura 2).

Por outro lado, na escala de temperatura, a maioria dos sistemas de tubulação plástica funciona muito bem em temperaturas abaixo de zero. De fato, a resistência à tração das tubulações termoplásticas aumenta com a diminuição da temperatura. No entanto, a resistência ao impacto da maioria dos plásticos diminui com a queda da temperatura, e a fragilidade se torna evidente nos materiais afetados. Contanto que as válvulas e o sistema de tubulação adjacente não sejam perturbados, não sejam danificados por golpes ou colisões com objetos e a tubulação não seja derrubada durante o manuseio, os efeitos adversos na tubulação plástica são minimizados.

TIPOS DE VÁLVULAS TERMOPLÁSTICAS

Válvulas de esfera,válvulas de retenção,válvulas borboletaAs válvulas de diafragma estão disponíveis em diferentes materiais termoplásticos para sistemas de tubulação de pressão Schedule 80, com uma ampla variedade de opções de acabamento e acessórios. A válvula de esfera padrão é geralmente do tipo união verdadeira, facilitando a remoção do corpo da válvula para manutenção sem interromper a tubulação de conexão. As válvulas de retenção termoplásticas estão disponíveis nos modelos de esfera, swing, Y e cônica. As válvulas borboleta se acoplam facilmente a flanges metálicas, pois atendem aos furos, círculos de parafusos e dimensões gerais da norma ANSI Classe 150. O diâmetro interno liso das peças termoplásticas contribui para o controle preciso das válvulas de diafragma.

As válvulas de esfera em PVC e CPVC são fabricadas por diversas empresas americanas e estrangeiras em tamanhos de 1/2 polegada a 6 polegadas, com conexões de encaixe, roscadas ou flangeadas. O design de união verdadeira das válvulas de esfera modernas inclui duas porcas que se rosqueiam no corpo, comprimindo as vedações elastoméricas entre o corpo e os conectores de extremidade. Alguns fabricantes mantêm o mesmo comprimento de instalação e rosca das porcas das válvulas de esfera há décadas, permitindo a fácil substituição de válvulas mais antigas sem a necessidade de modificar a tubulação adjacente.

As válvulas de esfera com vedações elastoméricas de monômero de etileno-propileno-dieno (EPDM) devem ser certificadas pela NSF-61G para uso em água potável. Vedações elastoméricas de fluorocarbono (FKM) podem ser usadas como alternativa em sistemas onde a compatibilidade química é uma preocupação. O FKM também pode ser usado na maioria das aplicações que envolvem ácidos minerais, com exceção de cloreto de hidrogênio, soluções salinas, hidrocarbonetos clorados e óleos de petróleo.

Figura 3. Uma válvula de esfera flangeada fixada a um tanque. Figura 4. Uma válvula de retenção de esfera instalada verticalmente. As válvulas de esfera de PVC e CPVC, de 1/2 polegada a 2 polegadas, são uma opção viável para aplicações com água quente e fria, onde a pressão máxima de serviço sem choque térmico pode chegar a 250 psi a 73°F (23°C). Válvulas de esfera maiores, de 2-1/2 polegadas a 6 polegadas, terão uma classificação de pressão mais baixa, de 150 psi a 73°F (23°C). Comumente usadas no transporte de produtos químicos, as válvulas de esfera de PP e PVDF (Figuras 3 e 4), disponíveis em tamanhos de 1/2 polegada a 4 polegadas com conexões de encaixe, roscadas ou flangeadas, são geralmente classificadas para uma pressão máxima de serviço sem choque térmico de 150 psi à temperatura ambiente.

As válvulas de retenção de esfera termoplásticas utilizam uma esfera com densidade menor que a da água, de modo que, se houver perda de pressão no lado a montante, a esfera afunda contra a superfície de vedação. Essas válvulas podem ser usadas nas mesmas aplicações que válvulas de esfera plásticas similares, pois não introduzem novos materiais no sistema. Outros tipos de válvulas de retenção podem incluir molas metálicas que podem não resistir a ambientes corrosivos.

Figura 5. Válvula borboleta com revestimento elastomérico. A válvula borboleta de plástico, em tamanhos de 2 a 24 polegadas, é popular em sistemas de tubulação de grande diâmetro. Os fabricantes de válvulas borboleta de plástico adotam abordagens diferentes para a construção e as superfícies de vedação. Alguns utilizam um revestimento elastomérico (Figura 5) ou um anel de vedação (O-ring), enquanto outros utilizam um disco revestido com elastômero. Alguns fabricam o corpo com um único material, mas os componentes internos, em contato com o fluido, servem como materiais do sistema. Isso significa que um corpo de válvula borboleta de polipropileno pode conter um revestimento de EPDM e um disco de PVC, ou diversas outras configurações com vedações termoplásticas e elastoméricas comuns.

A instalação de uma válvula borboleta de plástico é simples, pois essas válvulas são fabricadas no estilo wafer com vedações elastoméricas integradas ao corpo. Elas não requerem a adição de uma junta. Instalada entre dois flanges correspondentes, a fixação da válvula borboleta de plástico deve ser feita com cuidado, aplicando-se o torque recomendado em três etapas. Isso garante uma vedação uniforme em toda a superfície e evita a aplicação de tensão mecânica desigual na válvula.

Figura 6. Uma válvula de diafragma. Profissionais da área de válvulas metálicas reconhecerão as válvulas de diafragma de plástico com volante e indicadores de posição (Figura 6); no entanto, a válvula de diafragma de plástico oferece algumas vantagens distintas, incluindo as paredes internas lisas do corpo termoplástico. Semelhante à válvula de esfera de plástico, os usuários dessas válvulas têm a opção de instalar uma conexão de união verdadeira, o que pode ser especialmente útil para manutenção da válvula. Ou, ainda, podem optar por conexões flangeadas. Devido à variedade de materiais disponíveis para o corpo e o diafragma, essa válvula pode ser utilizada em diversas aplicações químicas.

Assim como em qualquer válvula, a chave para o acionamento de válvulas plásticas é determinar os requisitos de operação, como alimentação pneumática versus elétrica e corrente contínua (CC) versus corrente alternada (CA). No entanto, com o plástico, o projetista e o usuário também precisam entender o tipo de ambiente que cercará o atuador. Como mencionado anteriormente, as válvulas plásticas são uma ótima opção para situações corrosivas, incluindo ambientes externos corrosivos. Por isso, o material da carcaça dos atuadores para válvulas plásticas é uma consideração importante. Os fabricantes de válvulas plásticas oferecem opções para atender às necessidades desses ambientes corrosivos, como atuadores revestidos de plástico ou carcaças metálicas com revestimento epóxi.

Como este artigo demonstra, as válvulas de plástico oferecem hoje em dia todo tipo de opções para novas aplicações e situações.

Data da publicação: 06/08/2021